半导体工厂的物料料箱管理,听起来简单,实则藏着不少麻烦。以前,工厂里的料箱全靠人工管:管理员得拿着纸笔挨个记料箱里装了什么、放在哪个货架,盘点时要推着小车在仓库里转半天,漏记、记错是常有的事;找料的时候更头疼,明明记得在A货架,跑过去却发现是空的,耽误生产进度;空料箱回收时,堆得乱七八糟,想统计数量还得一个个数,累不说,还容易数错。这些问题看似小,却直接影响着生产效率,时间久了,还可能因为物料错发、漏发导致生产线停工——这就是传统料箱管理的痛点:太依赖人工,效率低、错误多。

随着半导体生产节奏加快,工厂对料箱管理的“智能化”需求越来越迫切:能不能不用手动记?能不能快速知道料箱在哪?能不能自动核对物料信息?RFID技术的出现,正好解决了这些问题。它的核心逻辑很简单:给每个料箱贴一张电子标签(相当于“电子身份证”),再配上能读标签的读写器、传递信号的天线,以及方便移动操作的手持机,让料箱管理全程“自动说话”。

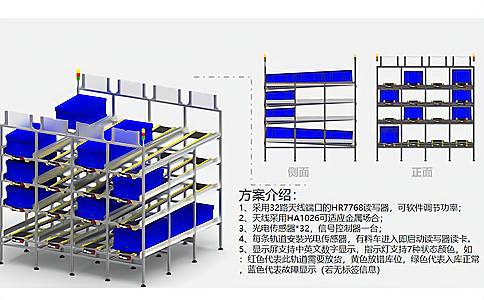

具体来说,这些设备是怎么配合的?读写器就像“信息接收器”,能快速读取电子标签里的内容;天线则是“信号放大器”,可以扩大读写器的识别范围,哪怕料箱堆得比较密,也能一个个认清楚;手持机就是“移动工作站”,管理员拿着它走到哪,就能读到哪,不用再围着固定设备转。比如货架上装了超高频读写器UR8283和天线UA1313,料箱一放上去,系统就知道“这个料箱里是XX物料,放在了3号货架第2层”;管理员拿着手持机巡检,扫一下就能知道料箱有没有放错地方,比翻记录本快多了。

这套系统能覆盖料箱管理的全场景:

入库时,料箱刚到门口,超高频读写器UR6258就自动读出标签信息,系统立刻记录“XX物料到库”,不用再人工核对单据;

存储时,货架上的天线HA1026实时监控,一旦料箱被挪动,系统马上更新位置,管理员在电脑上就能看到所有料箱的“实时动态”;

出库时,拿着手持机MT7扫一下要发的料箱,屏幕上会直接显示“是否匹配订单需求”,对得上才能出库,避免发错;

空料箱回收时,管理员用手持机MT7扫一遍堆积的空箱,数量、编号自动统计到系统里,不用再蹲在地上一个个数。

智能化带来的好处,工厂里的人感受最明显。以前盘点一次仓库,两个管理员得忙一整天,还总担心漏记;现在读写器和天线自动扫描,半小时就能出准确结果,管理员只需要确认一下就行。以前发料时,人工核对物料编号,偶尔看错数字就会发错,影响生产线;现在系统自动比对,错了就会报警,几乎不会出错。对企业来说,效率提上去了,错误降下来了,不仅节省了人工成本,更避免了因管理失误导致的生产延误——这正是智能化管理对企业的核心价值。

说到底,RFID读写器、电子标签这些设备,不是什么复杂的“黑科技”,而是实实在在帮工厂解决管理难题的工具。它们让半导体料箱管理从“靠人记、凭经验”变成“自动认、实时管”,这既是效率的提升,更是管理模式的升级。对半导体企业来说,管好料箱看似是小事,却是保障生产顺畅的关键——而智能化,正是做好这件事的最佳选择。

请继续浏览相关产品与解决方案,或点击右边下载: RFID读写器和应用方案PDF电子版彩页

返回顶部